환경변화와 생산성의 제약요건을 극복하여 기업의 목표를 달성할 수 있도록 생산시스템 전체를 품질경영시시스템을 적용하여 창조적 최적화 구조

배경

기업환경, 생산자원의 제약 ---> 경영목표 달성에 필요한 생산활동의 장해요건 발생

해결의 방향성

투입물의 최소화 ----> 생산효용가치의 창출 -----> 산출물의 극대화

해결책

(생산시스템의 구성을 중심으로)

원자재 ┌--- 생산공정 ---┐

노동력 ----> 공장설비 ----> 이상발견 ---->제품

에너지 └--- 투입요소 --┘

↓

각 부문의 성과가 모여서

생산시스템 전체의

성과를 이룬다는 관점에서

시스템전체 최적화

즉 유효성을 추구

Plan(품질계획수립)

◎ 품질경영을 추진하기 위한 사전 계획과 결과분석

◎ 품질경영의 추진 성과를 어떻게 예측할 것인가?

Do(품질경영실행)

◎ 품질 보증, 품질 비용, 품질 관리, 품질 개선의 구체적인 방법론 소개

◎ 품질 경영 추진력 확보를 위한 제도 구축 및 제도운영 방안은?

Check (품질진단)

◎ 품질 경영의 빠른 안정화 및 정착을 위한 방안?

◎ 지속적인 개선을 위한 혁신활동은 무엇인가?

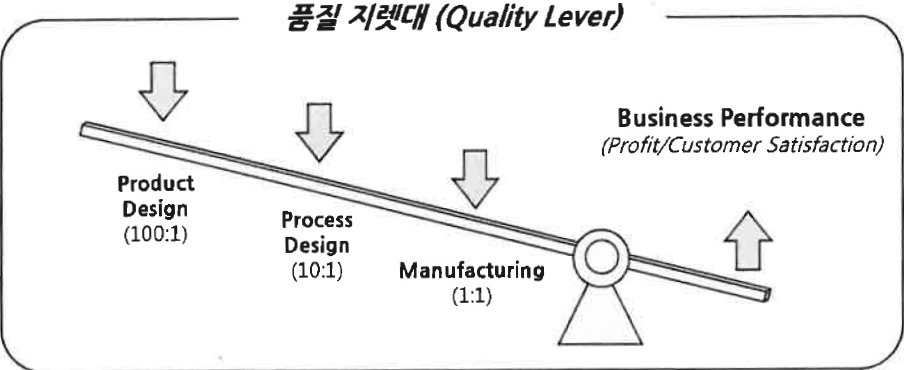

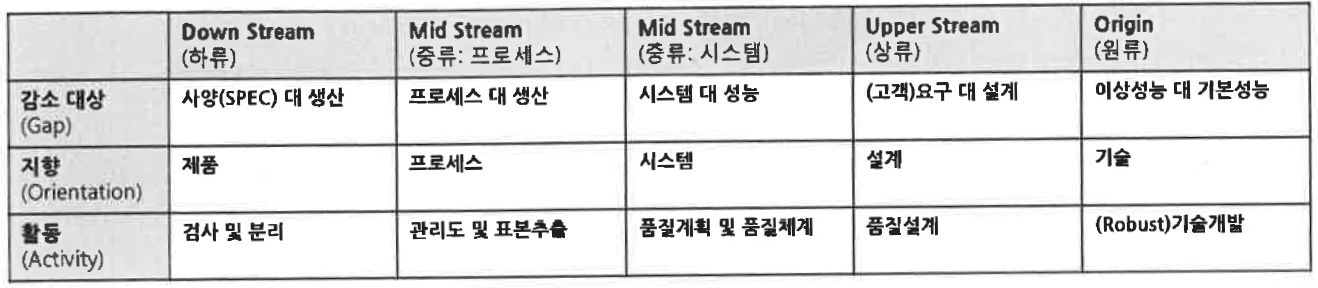

품질의 지렛대 원리와 진화

-----------> 품질관리의 발전단계 ------>

품질관리(Quality Control)의 방향

검사 중점중의의 품질관리 --> 공정관리 중점주의 --> 개발 중심중의

검사 중점주의의 품질관리

검사 = 품질보증

품질보증은 주로 QC나 검사부분에 의해서 행해지는 것

생산 종사자가 불어나므로 생산성 저하요인

품질향상에 대한 모티베이션이 떨어지고, 시정 조치하는데 많은 시간 소요.

재발방지의 효과가 적음

공정관리 중점주의의 품질관리

생산공정을 관리 : 양질의 제품을 생산

품질은 공정에서 만들어진다.

사용방법의 문제, 제품의 오용문제 : 공정관리만으로는 부족

개발 중점주의의 품질관리

설계단계 즉 신제품개발단계에서의 품질보증

품질보증활동 : 제품의 기획 -> 사용, 애프터 서비스

한 번 생각해 봅시다. 혁신(Innovation)의 방법

일본인은 수십년 동안 데명의 이론을 성실히 실천하고 품질향상을 위해 끊임없이 노력했다. 그 결과 품질향상이 일본문화로 정착됐다. 1980년 모토롤라가 파산 위기에 몰리자 일본인들은 모토롤라의 TV 공장을 인수했다. 공장을 인수한 일본인들은 그저 사장 한사람만 교체했다. 대대적인 혁신이나 구조조정은 없었다. 하지만 품질관리를 통한 원가절감과 낭비의 최소화로 생산효율을 20배 가까이 끌어올렸다. 미국인들이 데밍박사에게 도대체 일본인들에게 무슨 비결을 가르쳐 준 겁니까 라고 물었을 때 그는 이렇게 대답했다. 비결이랄것도 없습니다. 그저 매일 1퍼센트씩 개선하라고 알려주었을 뿐입니다.

'품질보증체계 수립' 카테고리의 다른 글

| 품질 보증 체계 수립 구성 항목 (0) | 2022.02.22 |

|---|---|

| 품질 평가(Quality Leveling) (0) | 2021.12.15 |

댓글